Entwicklung der Stähle des 21. Jahrhunderts – beginnend beim atomaren Aufbau

Stahl ist mit weltweit ungefähr 1,6 Milliarden produzierten Jahrestonnen nach wie vor der bedeutendste Konstruktionswerkstoff. Forschung und Entwicklung von Stählen als Hochleistungsmaterial wird entscheidend zu den Schlüsselthemen des 21. Jahrhunderts, wie Nachhaltigkeit, Reduktion von CO2-Emissionen, Energieeinsparung und Recycling, beitragen. Zielsetzung des Arbeitsbereichs ist die Entwicklung von neuen und Optimierung von bestehenden Hochleistungsstählen. Dies soll durch einen neuen integrativen Ansatz gelingen, der neue Legierungskonzepte für Stähle und deren energieeffiziente Produktion beinhaltet. Darüber hinaus sollen bereits die Anwendungen in der Automobilindustrie, der Energieumwandlung und -verteilung und im Verkehr- und Transportwesen beim Stahldesign berücksichtigt werden. In Bezug auf die Automobilindustrie ist beispielsweise der Trend zur Leichtbauweise inklusive der Erhöhung der Personensicherheit einer der treibenden Faktoren für die Entwicklung neuer hochfester Stähle. Dabei sollen die Festigkeit und Zähigkeit zugleich erhöht werden und somit die bisherigen Gesetzmäßigkeiten weiter ausgereizt werden. Für derartige Anwendungen und Anforderungen sind neuartige Stähle mit verbesserten chemischen, physikalischen und mechanischen Eigenschaften erforderlich. Die Basis dafür sind ein umfassendes Verständnis der metallurgischen Herstellprozesse, der Weiterverarbeitungsverfahren, wie Schmieden und Walzen, der Legierungseinstellung, der Struktur-Eigenschaftsbeziehungen, als auch der Anwendungsmöglichkeiten von Stählen.

Anwendungsbeispiel: Untersuchung des atomaren Aufbaus von Hochleistungswerkstoffen

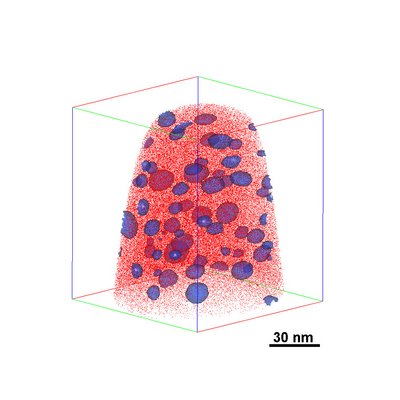

Eine der hochauflösensten Methoden, die für die Entwicklung und das Verständnis moderner Hochleistungsstähle eingesetzt werden kann, ist die Atomsondentomographie (siehe Bild 1). Mithilfe dieser ist es möglich, den atomaren Aufbau von Werkstoffen zu untersuchen und so wesentlich zum, für die Entwicklung neuer Stähle unabdingbarem, Verständnis der Struktur-Eigenschaftsbeziehung beizutragen. In Bild 2 ist beispielhaft das Ergebnis einer Atomsondenmessung dargestellt. Besonderes Augenmerk ist auf den Maßstab zu legen, der sich im Nanometerbereich (1 nm = 10-6 mm) befindet. Jeder rote Punkt entspricht einem gemessen Eisenatom. Die blauen rundlichen Teilchen stellen Ausscheidungen im Material dar, die in diesem Fall aus einer Anreicherung von Nickel- und Aluminiumatomen bestehen. Durch die Legierungszusammensetzung kann die Anzahl, die Dichte, der Abstand und die chemische Zusammensetzung dieser Ausscheidungen beeinflusst werden. Diese haben wiederum direkten Einfluss auf die mechanischen Eigenschaften, wie Zugfestigkeit und Dehnung des Stahls. Durch Kenntnis und Modifikation dieses atomaren Aufbaus können somit die Eigenschaften und Anwendungen des Werkstoffs neu definiert werden.

Unterstützt soll die Stahlentwicklung durch den Einsatz von Simulation- und Modellierungswerkzeugen werden, welche komplementär zu den experimentellen und analytischen Methoden eingesetzt werden. Das erfordert eine starke interdisziplinäre Zusammenarbeit des neuen Lehrstuhls mit anderen materialbezogenen Instituten und Lehrstühlen der Montanuniversität Leoben. Die Forschungsaktivitäten des neuen Lehrstuhls sollen zur Erreichung, Stärkung und Ausbau des Technologievorsprungs heimischer stahlerzeugender und -verarbeitender Unternehmen beitragen und die Produktionsstandorte in Österreich absichern. Obwohl die Montanuniversität Leoben bereits State-of-the-art Ausstattung im Bereiche der Werkstoffcharakterisierung besitzt, sind im Rahmen der Stiftungsprofessur weitere Investitionen für Charakterisierungsmethoden, die maßgeschneiderte für Stähle sind, geplant. Die Stiftungsprofessur und der neu gegründete Lehrstuhl werden aus Mitteln der FFG, der Industrie und der Montanuniversität Leoben finanziert. Einer der wichtigsten Kooperationspartner aus der Industrie ist der führende österreichische stahlbasierende Technologie- und Sachgüterkonzern voestalpine.

Design, Entwicklung und Charakterisierung von Advanced High Strength Steels (AHSS)

Kraftstoffeinsparung und Sicherheitsaspekte sind die treibenden Kräfte für den stetig steigenden Einsatz von höherfesten Stählen in der Automobilindustrie. Aktuell wird an der dritten Generation der Advanced High Strength Steels geforscht, bei denen in einer martensitischen oder bainitischen Matrix eine beträchtliche Menge an Restaustenit durch Kohlenstoffumverteilung stabilisiert wird. Der metastabile Restaustenit wandelt bei Belastung in festen Martensit um und erhöht dadurch die Umformbarkeit. Dieser Mechanismus kann gezielt bei der Herstellung komplexer Geometrien oder im Falle eines Zusammenstoßes zur Aufnahme von Energie genutzt werden. Ein grundlegendes Verständnis des Zusammenhangs zwischen chemischer Zusammensetzung, Wärmebehandlung, Mikrostruktur und mechanischen Eigenschaften ist essenziell für eine weitere Verbesserung des Eigenschaftsprofiles dieser höchstfesten Stähle.

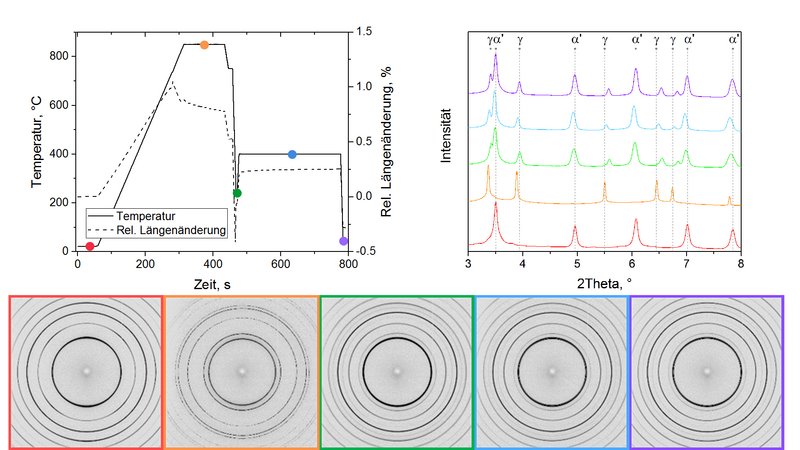

Ein vielversprechendes Wärmebehandlungskonzept der dritten Generation Advanced High Strength Steels stellt das sogenannte „Quenching-and-Partitioning“ dar. Dabei wird der Stahl im Anschluss an eine vollständige Austenitisierung auf eine Temperatur zwischen Martensitstart- und –endtemperatur abgeschreckt („Quenching“), um einen definierten Anteil an Martensit zu erzeugen. In einem zweiten Schritt wird der Kohlenstoff vom übersättigten Martensit in den verbleibenden Austenit umverteilt („Partitioning“), und dieser dadurch stabilisiert. Um ein grundlegendes Verständnis des Zusammenhangs zwischen Wärmebehandlung, Phasenentwicklung und Kohlenstoffumverteilung zu erhalten, wurden in-situ Wärmebehandlungen im Synchrotron am DESY in Hamburg durchgeführt. Die Aufzeichnung der Beugungsmuster während des gesamten Wärmebehandlungszyklus ermöglicht eine zeitaufgelöste Bestimmung der Phasenanteile und ihres Kohlenstoffgehaltes. Diese Erkenntnisse konnten in weiterer Folge mit den mechanischen Eigenschaften korreliert werden und bilden die Grundlage für eine Optimierung der Wärmebehandlungsparameter.

Während des gesamten Wärmebehandlungszyklus werden die Beugungsmuster aufgezeichnet, mit Hilfe derer Rückschlüsse auf die Phasenanteile und ihren jeweiligen Kohlenstoffgehalt gezogen werden können. Durch Korrelation mit den mechanischen Eigenschaften können dadurch die Wärme-behandlungsparameter optimiert werden.

Design, Entwicklung und Charakterisierung hochlegierter Stähle

Hochlegierte Stähle können in chemisch beständigen Stähle und Werkzeugstähle eingeteilt werden, wobei letztere wiederum in die Gruppe der Kaltarbeits-, Warmarbeits- und Schnellarbeitsstähle unterteilt werden können. Demnach ergibt sich auch ein sehr breites Anwendungsfeld dieser Stahlgruppen, das beispielsweise von der Haushaltsindustrie über Kunstformenstähle bis hin zu Schmiedegesenken, Fräsern und Bohrern zur mechanischen Bearbeitung reicht. Die Legierungskonzeption, vor allem der C-Gehalt, ist entscheidend für die Erfüllung der unterschiedlichen mechanischen Eigenschaften wie Verschleißfestigkeit, Zähigkeit oder Kriechbeständigkeit.

Ziel der Arbeitsgruppe ist die Erforschung der Struktur-Eigenschaftsbeziehungen und die Schaffung eines tiefgehenden Verständnisses des mikrostrukturellen Aufbaus dieser hochlegierten Stähle, um die Grundlagen für Optimierungen und Neuproduktentwicklungen zu bilden. Dies soll neben effizienteren Lösungen auch neue Anwendungsfelder erschließen.

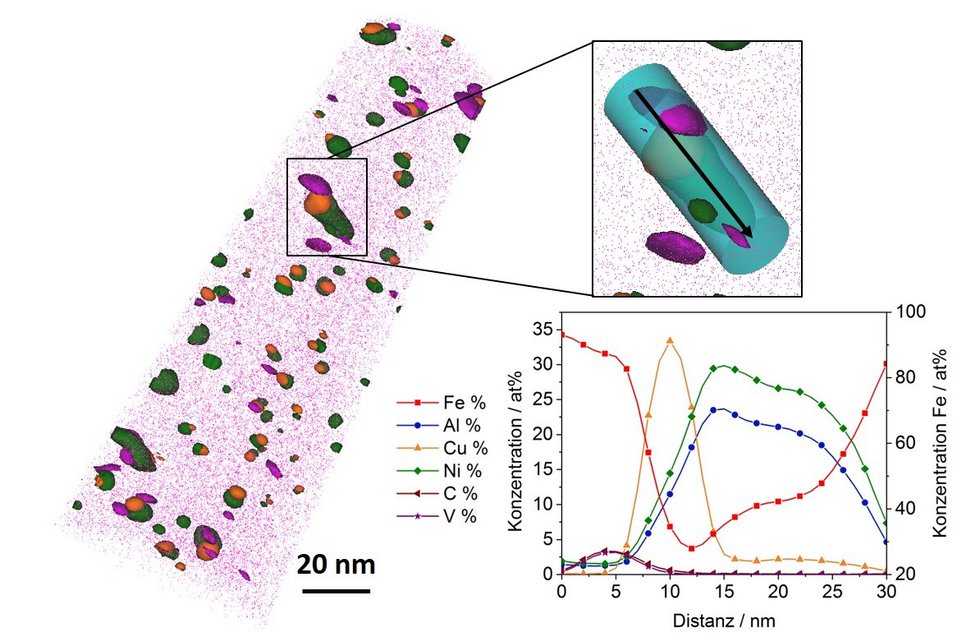

Im Themengebiet der hochlegierten Werkzeugstähle wurde eine Methode zur Bestimmung der thermomechanischen Ermüdungsfestigkeit evaluiert, die mittlerweile zur Prüfung von Stählen erfolgreich angewendet wird. Diese Eigenschaft wird mit der Mikrostruktur von dualhärtenden Stählen, die für Werkzeuge für Spritzgussmaschinen eingesetzt werden, korreliert. Dazu werden hochauflösende Atomsondenmessungen durchgeführt, um die Ausscheidungen und Karbide zu charakterisieren. Eine beispielhafte Messung ist in untenstehender Abbildung ersichtlich.

Atomsondentomographie eines dualhärtenden Stahles mit Konzentrationsprofil eines ausgewählten Zylindervolumens. Die lila eingefärbten Bereiche entsprechen mit V angereicherten Karbiden, die grünen Bereiche intermetallischen NiAl-Ausscheidungen und die orangen Bereiche Cu-Partikeln.