Der Lehrstuhl für Struktur- und Funktionskeramik an der Montanuniversität Leoben veröffentlichte gemeinsam mit dem Jožef Stefan Institute in Slowenien eine Publikation im hoch angesehenen Journal „Additive Manufacturing“. In der Publikation „High-strength lihtography-based additive manufacturing of ceramic components with rapid sintering” wurde eine neue Sintermethode für komplexe 3D-gedruckte Keramikbauteile untersucht, um innerhalb weniger Minuten dichte Keramiken mit gezielten Gefügeeigenschaften und mechanischen Eigenschaften zu erhalten.

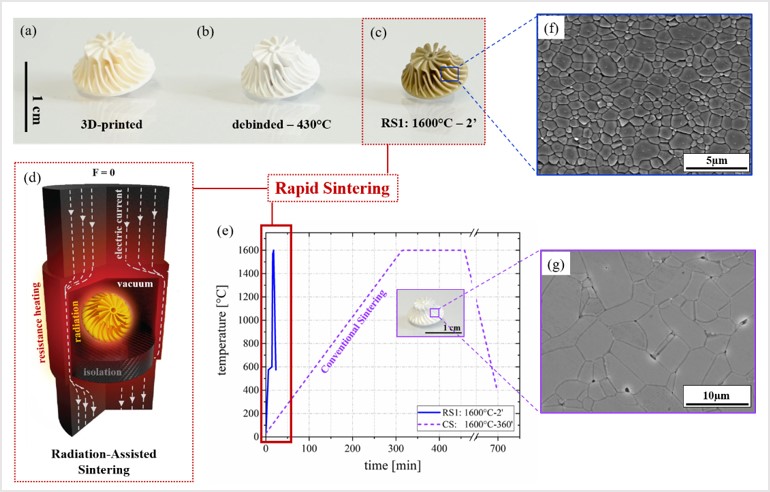

Bis jetzt fand das Verdichten von additiv gefertigten Keramiken vorallem in konventionellen Sinteröfen mit Standardbedingungen statt. Ergebnis sind hier zwar meist dichte Keramiken aber oftmals sehr grobkörnige Gefüge. In der publizierten Arbeit wurde die Methode des „radiation-assisted sinterings“ (RAS) verwendet, mit der 3D gedruckte Alumina Keramiken rasch gesintert wurden mit Heizraten von ~300-450°C/min. Zur Herstellung der Grünkörper wurde die am Lehrstuhl für Struktur- und Funktionskeramik vorhandene Technologie „lithography-based ceramic manucaturing“ (LCM) verwendet.

Es konnte gezeigt werden, dass mit dem angewandten „radiation-assisted sintering“ (RAS) erfolgreich lithographisch additiv gefertigte Alumina Keramiken in wenigen Minuten verdichtet werden können im Vergleich zu mehreren Stunden. Für RAS wurde die Sinterform einer „spark plasma sintering“ (SPS) Anlage modifiziert um das Verdichten von komplexen Geometrien (z.B. Turbocharger engine rotor) ohne das Bauteil mit direktem Druck bzw. elektrischem Strom zu belasten.

Mit dem Sinterverfahren konnten fein körnige Gefüge mit Korngrößen kleiner als 1µm und relativen Dichten von etwa 99% erreicht werden mit einem weitaus geringeren Energieaufwand von 1MJ im Vergleich zu 25MJ bei konventionellem Sintern. Die mechanische Festigkeit der RAS gesinterten Alumina Proben lag bei ~800MPa, vergleichsweise hoch zu Standard-Sinterbedingungen (~600MPa).

Die Ergebnisse zeigen, dass RAS eine neue Möglichkeit wäre um die Gefügeeigenschaften von additiv gefertigten Keramiken zu optimieren und dadurch mechanische als auch funktionelle Eigenschaften zu verbessern. In Zukunft könnte das Sinterverfahren auch auf biomedizinische, magnetische, optische, katalytische bzw. Elektrokeramiken angewandt werden.